Cet appareil reproduit, en laboratoire, les conditions de corrosion que l’on peut rencontrer dans les conduites, les raffineries, ou les équipements de forage pétrolier, notamment en présence de gaz corrosifs (comme le CO₂ ou l’H₂S), d’acides, ou d’autres substances agressives.

Cage rotative : Elle maintient plusieurs échantillons métalliques appelés « coupons », généralement en acier carbone ou allié, pour simuler précisément leur exposition à un milieu corrosif. celle-ci est entraînée en rotation par le dispositif d’agitation sous pression “Magdrive”

Réacteur haute pression, haute température : Permet d’effectuer des essais dans des conditions proches de celles du terrain.

Ce système est largement utilisé dans :

L’industrie pétrolière et gazière.

Les raffineries.

Les réseaux de pipelines.

Les laboratoires R&D des entreprises pétrochimiques.

L’appareil se compose généralement des éléments suivants :

Réacteur sous pression :

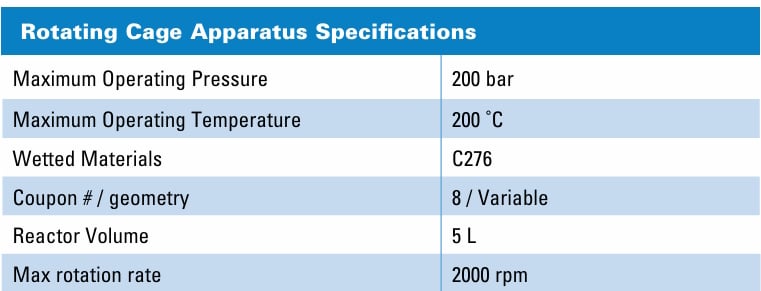

Fabriqué en alliage résistant à la corrosion (ex. : Alloy C276).

Il peut atteindre une pression maximale de 200 bar (2900 psi) et une température maximale de 200 °C.

Volume typique de 5 litres.

Cage rotative :

Peut accueillir jusqu’à 8 coupons métalliques.

Tourne à des vitesses pouvant atteindre 2000 tr/min, simulant ainsi un environnement turbulent typique des équipements industriels.

Systèmes d’alimentation :

Gaz (CO₂, H₂S, N₂) : reproduisent les environnements gazeux corrosifs typiques.

Liquide (acides, inhibiteurs) : évaluent l’efficacité des traitements anticorrosion.

Condenseur de reflux et régulateur de pression :

Contrôlent et maintiennent précisément les conditions d’essai.

Système de contrôle automatisé ou manuel :

Permet de surveiller et d’enregistrer les conditions expérimentales et les résultat

s de façon continue.

Lors de l’essai :

Les coupons métalliques sont placés dans la cage rotative, puis immergés dans le milieu corrosif.

La rotation crée une agitation constante, simulant le flux turbulent typique des conduites ou des équipements réels.

Après une durée déterminée, les coupons sont retirés et examinés pour déterminer le taux et le type de corrosion subie (perte de poids, piqûres, corrosion généralisée).

La méthode ASTM G170 avec cage rotative est particulièrement utile car :

Elle reproduit fidèlement les conditions réelles d’exploitation.

Permet l’évaluation précise et comparative d’inhibiteurs de corrosion dans des conditions dynamiques réalistes.

Donne des données pertinentes pour sélectionner les traitements anticorrosion les plus efficaces avant leur déploiement industriel