Les réacteurs Parr sont généralement fabriqués en acier inoxydable de type 316, et peuvent également être fabriqués dans d’autres alliages en fonction des contraintes chimiques des réactifs et milieux utilisés.

La liste des matériaux de construction disponibles comprend :

- Acier inoxydable de type 316/316L

- Alloy A-286

- Alliage 20

- Alliage 230

- Alliage 400

- Alliage 600

- Alliage 625

- Alliage B-2/B-3

- Alliage C-276

- Nickel 200

- Titane grades 2, 3, 4 et 7

- Zirconium 702 et 705

- Autres matériaux disponibles sur demande.

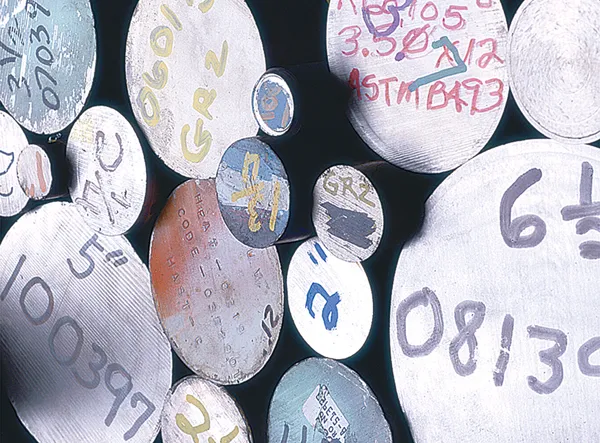

Toutes les matières premières utilisées par Parr sont soigneusement identifiées tout au long du processus de fabrication afin d’assurer leur traçabilité, conformément aux exigences de la DESP et d’autres codes.

Lorsqu’une construction en alliage spécial est spécifiée pour un réacteur Parr, la tête, le cylindre et toutes les parties internes en contact avec le fluide du réacteur seront fabriqués dans le matériau prescrit, les vannes et raccords externes étant en acier inoxydable. En général, les pièces externes ne sont pas soumises aux mêmes conditions corrosives que celles qui existent à l’intérieur du réacteur. Par conséquent, le coût plus élevé des pièces externes fabriquées à partir d’alliages spéciaux est rarement justifié. Si des pièces externes fabriquées à partir d’alliages spéciaux sont requises, Parr s’efforcera de répondre à cette exigence, bien qu’il puisse y avoir des exceptions où de telles pièces ne peuvent être fabriquées.

Désignation des alliages

Parr utilise des numéros de désignation d’alliages pour identifier les différents alliages résistants à la corrosion disponibles pour une utilisation dans les réacteurs et enceintes sous pression Parr. Ces alliages peuvent également être identifiés par leurs noms commerciaux et par les numéros de spécification ASTM, ASME, DIN et autres. La plupart des alliages à haute teneur en nickel ont été initialement brevetés et commercialisés sous des noms commerciaux tels que Monel1, Inconel1, Incoloy1, Carpenter Alloy 202, Hastelloy3, etc. La plupart des brevets d’origine ont expiré et ces alliages sont désormais des matériaux de construction disponibles auprès d’autres fournisseurs réputés, ainsi qu’auprès des propriétaires des noms commerciaux d’origine.

Parmi les nombreux alliages résistants à la corrosion actuellement disponibles, il peut y en avoir deux ou trois dont la composition est très similaire et qui sont destinés à être utilisés dans le même environnement corrosif. Dans ces cas, Parr sélectionnera et proposera l’alliage le plus largement utilisé dans chacune des catégories de résistance à la corrosion de base, plutôt que de cataloguer et de les stocker tous.

Chacun de ces alliages possède ses propres caractéristiques de résistance physique et de température, ainsi que sa propre résistance à certains matériaux corrosifs. Tous ces facteurs doivent être pris en compte lors de la sélection, le coût et la disponibilité devenant également des facteurs déterminants dans le choix final.

1 MONEL, INCONEL et INCOLOY sont des marques déposées de Special Metals Corp.

2 CARPENTER 20 est une marque déposée de Carpenter Technology Corporation.

3 HASTELLOY est une marque déposée de Haynes International, Inc.

Parr Instrument Company s’efforcera de répondre aux questions concernant la résistance à la corrosion et pourra suggérer des matériaux adaptés à des applications spécifiques, mais ne peut garantir qu’un alliage particulier sera totalement résistant à un ensemble donné de conditions corrosives.

La composition de base de ces alliages est indiquée dans le tableau ci-dessous. Des informations sur la résistance à la corrosion peuvent être obtenues dans divers manuels sur la corrosion et publications métallurgiques. Des informations utiles peuvent également être obtenues auprès des fabricants d’alliages individuels.

Toute liste abrégée de la résistance à la corrosion de divers métaux et alliages peut être trompeuse, car elle ne peut pas traiter tous les effets de la concentration, de la température, de la pression et de la présence d’ions supplémentaires, qui ont tous un effet significatif sur la capacité d’un réacteur à résister à la corrosion. En outre, la vulnérabilité d’un matériau à la corrosion sous contrainte, à la corrosion intergranulaire et à la corrosion par piqûres doit également être prise en compte lors de l’évaluation de l’adéquation d’un matériau à une application particulière.

Les principales caractéristiques des différents matériaux de construction proposés par Parr sont résumées ci-dessous. Ces listes ne sont destinées qu’à servir de point de départ à toute étude comparative de la résistance à la corrosion et des propriétés physiques. Les brochures des fabricants de matériaux sur chaque alliage sont disponibles sur notre site web. Des informations supplémentaires peuvent également être obtenues auprès d’autres sources.

Acier inoxydable de type 316/316L

L’acier inoxydable de type 316 est un excellent matériau pour la plupart des systèmes organiques. Certains acides organiques et halogénures organiques peuvent, dans certaines conditions, s’hydrolyser pour former des acides halogénés inorganiques qui attaquent le T316SS. Les acides acétique, formique et autres acides organiques sont couramment traités dans le T316SS.

Le T316SS n’est généralement pas le matériau de choix pour les systèmes à base d’acides inorganiques. À température ambiante, il offre une résistance utile aux acides sulfurique, sulfureux, phosphorique et nitrique dilués, mais les acides sulfurique, phosphorique et nitrique attaquent facilement le T316SS à des températures et des pressions élevées. Les acides halogénés attaquent rapidement toutes les formes d’acier inoxydable, même à basse température et dans des solutions diluées.

Bien que le T316SS offre une excellente résistance à la corrosion superficielle par les substances caustiques, celles-ci peuvent provoquer une corrosion sous contrainte dans les réacteurs sous pression en acier inoxydable. Ce phénomène commence à apparaître à des températures légèrement supérieures à 100 °C et constitue la cause la plus fréquente de défaillance par corrosion dans les réacteurs de laboratoire en acier inoxydable. Le T316SS offre une bonne résistance à l’ammoniac et à la plupart des composés ammoniacaux.

Les sels halogénés peuvent provoquer une corrosion par piqûres sévère dans tous les aciers inoxydables. Les chlorures peuvent provoquer une corrosion sous contrainte, mais de nombreuses autres solutions salines peuvent être manipulées dans des réacteurs en acier inoxydable, en particulier les sels neutres ou alcalins.

À des températures et des pressions modérées, le T316SS peut être utilisé avec la plupart des gaz commerciaux. Dans des systèmes rigoureusement anhydres, même le chlorure d’hydrogène, le fluorure d’hydrogène et le chlore peuvent être utilisés dans l’acier inoxydable.

Essentiellement, tout le T316SS produit aujourd’hui répond également aux spécifications du T316L, un acier inoxydable à faible teneur en carbone.

Alliage 20

L’alliage 20 est un acier inoxydable enrichi, spécialement conçu pour être utilisé avec de l’acide sulfurique dilué (jusqu’à 30 % en poids) à des températures élevées. Il peut également être utilisé pour les systèmes à base d’acide nitrique et phosphorique, ainsi que pour tous les systèmes pour lesquels le T316SS est adapté.

Alliage 400

L’alliage 400 est un alliage composé essentiellement de deux tiers de nickel et d’un tiers de cuivre. Pour de nombreuses applications, il offre à peu près la même résistance à la corrosion que le nickel, mais avec des pressions et des températures de service maximales plus élevées et à un coût moindre grâce à son usinabilité grandement améliorée.

L’alliage 400 est largement utilisé pour les solutions caustiques car il n’est pas sujet à la corrosion sous contrainte dans la plupart des applications. Les sels de chlorure ne provoquent pas de corrosion sous contrainte dans l’alliage 400. C’est également un excellent matériau pour les systèmes à base de fluor, de fluorure d’hydrogène et d’acide fluorhydrique. L’alliage 400 offre une certaine résistance aux acides chlorhydrique et sulfurique à des températures et des concentrations modérées, mais il est rarement le matériau de choix pour ces acides. Comme on peut s’y attendre compte tenu de sa forte teneur en cuivre, l’Alloy 400 est rapidement attaqué par les systèmes à base d’acide nitrique et d’ammoniac.

Alloy 600

L’Alloy 600 est un alliage à haute teneur en nickel offrant une excellente résistance aux substances caustiques et aux chlorures à des températures et des pressions élevées en présence de composés soufrés. Dans les environnements caustiques, l’Alloy 600 est inégalé. Il est également souvent choisi pour sa grande résistance à des températures élevées. Bien qu’il puisse être recommandé pour une large plage de conditions corrosives, son coût limite souvent son utilisation aux seules applications où ses caractéristiques exceptionnelles sont requises.

Alloy B-2/B-3

L’alliage B-2/B-3 est un alliage riche en nickel et en molybdène, qui a été développé principalement pour résister aux environnements acides réducteurs, en particulier l’acide chlorhydrique, sulfurique et phosphorique. Sa résistance à ces acides sous forme pure est inégalée, mais la présence d’ions ferriques et d’autres ions oxydants en quantités aussi faibles que 50 ppm peut considérablement dégrader la résistance de cet alliage.

Alliage C-276

L’alliage C-276 est un alliage de nickel-chrome-molybdène qui possède peut-être la plus grande résistance à la corrosion générale de tous les alliages couramment utilisés. Il a été initialement développé pour être utilisé avec le chlore humide, mais il offre également une excellente résistance aux oxydants puissants tels que les chlorures cuivriques et ferriques, ainsi qu’à une variété de composés chlorés et de matériaux contaminés par le chlore. En raison de sa grande résistance chimique, l’alliage C-276 est le deuxième alliage le plus populaire, après le T316SS, pour les réacteurs utilisés dans les travaux de recherche et développement.

Nickel 200

Le nickel 200 est l’une des désignations du nickel commercialement pur. Il offre une résistance ultime à la corrosion dans les environnements caustiques chauds, mais ses applications sont fortement limitées en raison de sa mauvaise usinabilité et des coûts de fabrication élevés qui en résultent.

Titane

Le titane est un excellent matériau pour une utilisation avec des agents oxydants, tels que l’acide nitrique, l’eau régale et d’autres acides mixtes. Il offre également une très bonne résistance aux ions chlorure. Les acides réducteurs, tels que l’acide sulfurique et l’acide chlorhydrique, qui présentent des taux de corrosion inacceptables sous leur forme pure, peuvent voir leurs taux de corrosion dans le titane réduits à des niveaux acceptables si des quantités relativement faibles d’ions oxydants, tels que le cuivre, le fer, le nickel ou même l’acide nitrique, sont présents pour agir comme inhibiteurs de corrosion.

Ce phénomène conduit à de nombreuses applications fonctionnant avec du titane dans le domaine de l’hydrométallurgie, où des acides, en particulier l’acide sulfurique, sont utilisés pour lixivier les minerais. Dans ces opérations, les ions extraits agissent comme inhibiteurs de corrosion.

Les utilisateurs potentiels doivent garder à l’esprit que le titane brûle vigoureusement en présence d’oxygène à des températures et des pressions élevées. Bien qu’il existe de nombreuses applications en hydrométallurgie où l’oxygène et l’acide sulfurique sont manipulés dans des équipements en titane, le risque d’inflammation est toujours présent et doit être évité chaque fois que le titane et l’oxygène sont utilisés ensemble.

Le titane commercialement pur est disponible en plusieurs nuances. La nuance 2 est le matériau le plus couramment utilisé pour les équipements industriels, car il peut être fabriqué par soudage et utilisé pour fabriquer des réacteurs conformes aux codes PED et ASME. La nuance 4, qui contient des traces légèrement plus élevées de fer et d’oxygène, présente une résistance supérieure à celle de la nuance 2, mais elle ne convient pas au soudage et n’est pas couverte par les codes PED ou ASME.

Comme la plupart des réacteurs Parr ne sont pas soudés, la qualité 4 peut être utilisée pour obtenir des pressions de service plus élevées que celles obtenues avec la qualité 2. La qualité 7, qui contient de petites quantités de palladium, et la qualité 12, qui contient de petites quantités de nickel et de molybdène, offrent une meilleure résistance à certains environnements et peuvent être utilisées pour les réacteurs et les réacteurs sous pression Parr si des billettes appropriées sont disponibles sur le marché.

Zirconium

Le zirconium offre une excellente résistance aux acides chlorhydrique et sulfurique. Cependant, comme pour l’alloy B-2/B-3, les ions oxydants tels que le ferrique, le cuivrique et les fluorures doivent être évités. Le zirconium offre également une bonne résistance aux acides phosphorique et nitrique, ainsi qu’aux solutions alcalines. Deux nuances différentes sont disponibles : la nuance 702, qui contient du hafnium, est la nuance commerciale standard offrant la meilleure résistance à la plupart des agents corrosifs. La nuance 705 contient de petites quantités de hafnium et de niobium, ce qui augmente les caractéristiques de résistance et permet des pressions de service maximales plus élevées pour un réacteur. La nuance 702 offre généralement une meilleure résistance à la corrosion que la nuance 705. La nuance 702 est également plus largement disponible dans les stocks commerciaux de matières premières.

Alliages haute température / haute résistance

En plus des métaux choisis pour leur résistance à la corrosion, Parr propose également certains alliages sélectionnés pour leur résistance exceptionnelle, leur résistance aux températures élevées, ou les deux.

Alliage 230

L’alliage 230 est un alliage approuvé pour la conception de réacteurs sous pression ASME pour des températures allant jusqu’à 980 °C. Il s’agit d’un alliage à haute teneur en nickel, chrome, tungstène et cobalt. Bien qu’il présente une résistance similaire à celle de l’alliage 600, il est généralement choisi pour sa grande résistance à des températures très élevées. Il est parfois utilisé comme matériau de boulonnage.

Alliage 625

L’alliage 625 est un alliage dont la résistance chimique est similaire à celle de l’alliage C-276, mais qui offre une résistance bien supérieure. Nous utilisons cet alliage pour obtenir des pressions nominales supérieures pour les applications à haute température.

Alliage A-286

L’alliage A-286 est un alliage de la famille des aciers inoxydables qui offre une très grande résistance jusqu’à 371 °C. Il est couramment utilisé comme matériau de boulonnage.